数字饱和蒸汽计量表的信号组成及处理与系统实现

摘要:为降低饱和蒸汽计量表测量下限,拓展其应用领域,本文基于 TMS320F2812 DSP 为核心的数字饱和蒸汽计量表,采用频域分析和时域分析相结合的方式,将饱和蒸汽计量表流量下线拓展至 1. 2m3 /h,拓宽了饱和蒸汽计量表的量程比。

引言

饱和蒸汽计量表通过测量旋涡发生体两侧交替产生有规律的旋涡的频率实现流量计量。因其在制造、使用和维护方面较其他类型的流量测量仪表有着独特的优势,饱和蒸汽计量表在轻工、化工、电力、冶金、城市公用事业等领域得到了广泛的应用。但由于其不适用于低流速流体的测量,饱和蒸汽计量表的使用也受到限制。

目前,采用基于模拟电子技术的信号处理方法的饱和蒸汽计量表被广泛使用,为了解决饱和蒸汽计量表低流速流体的测量问题,本文采用 TMS320F2812 DSP为控制核心,实现了用于液体测量的数字饱和蒸汽计量表。

1 涡街信号组成及处理

涡街信号主要由有用信号和噪声( 或者干扰)信号两部分构成。涡街传感器输出的电荷信号,经电荷放大电路和滤波电路后,形 成 电 压 信 号。在信号的放大过程中,有用信号和噪声同时被放大。因此饱和蒸汽计量表不适用于低流速流体的测量。

要从含有各种噪声成分的信号中提取涡街信号,在信号处理电路中就需要增加滤波器环节。目前在饱和蒸汽计量表的信号处理电路中,采用的滤波器有以下几种:

1) 用电阻、电容、电感等无源器件组成的 RC 滤波器、LC 滤波器,这种滤波形式只在电路的局部环节应用;

2) 用电阻、电容与运算放大器组成有源低通、高通、带通滤波器;

3) 根据信号、噪声变化的特点采用数字技术的跟踪滤波器、自适应滤波器;

4)用频谱分析的方法对信号、噪声的频谱特性进行分析,抑制噪声,提取有用信号。

本课题设计的饱和蒸汽计量表采用的是以上滤波方式中的 2) 、4) 两种。

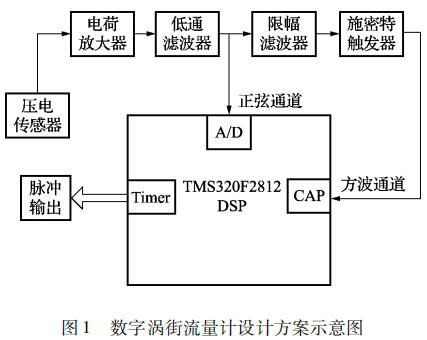

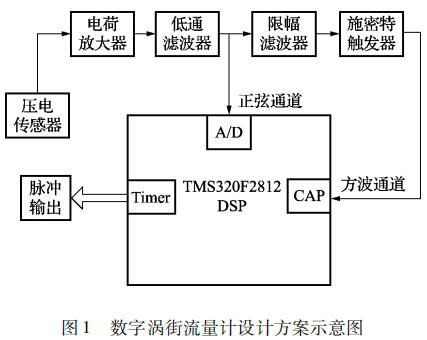

2 系统实现

本文设计的基于 TMS320F2812 DSP 的数字饱和蒸汽计量表的信号处理系统由前置放大电路和数字信号处理电路两部分组成。本文选用的前置放大电路即为目前被广泛应用的普通饱和蒸汽计量表的前置放大电路,主要由电荷放大电路、低通滤波电路、限幅滤波电路和施密特触发电路组成; 对于经压电传感器测得的涡街信号采用了频域分析和时域分析相结合的方式,即由前置放大电路和数字信号处理电路相配合。时域分析通道利用 DSP 事件管理器的捕获模块,对前置放大电路输出的方波进行频率计算,然后再由 DSP 事件管理器通用定时器的比较输出模块进行脉冲输出。频域分析通道即 DSP对低通滤波电路输出的叠加了许多噪声的正弦信号进行 A/D 采样,再利用 DSP 对 A/D 采样的结果进行频谱分析,从而得出此时涡街信号的频率,*后由 DSP 通用定时器的比较输出模块进行脉冲输出。系统设计方案示意图如图 1 所示。

被测流体在正常流速下,选择时域分析通道,即前置放大电路对涡街信号进行预处理,然后将此方波信号输入到 DSP 的事件管理器的捕获模块,进行脉冲计频,再通过 DSP 运算处理,*后由事件管理器通用定时器的比较输出模块进行脉冲输出。此设计方案借鉴了传统模拟饱和蒸汽计量表的信号处理方法,具有在正常流量范围内高信噪比情况下计量准确、实时性好的优点。

被测流体在低流速下,若仍按上述方式,涡街信号容易受到严重的干扰,造成整形时的误触发,从而导致 DSP 计算、输出频率不准,甚至无法测量。选择频域分析通道,利用 DSP 其 A/D 采样端口对经电荷放大、低通滤波处理后的正弦信号进行采样,之后进行快速傅里叶变换和功率谱分析从而得出此时的涡街信号频率值,*后采用与时域分析通道相同的方式进行脉冲输出。频域分析通道的设计方案把数字信号处理的方法应用到实际中,很好地解决了传统模拟方法很难解决的低信噪比信号处理问题,通过实验证明,可显著地降低涡街信号的测量下限且计量准确,具有实际意义。

3 试验装置

本文的试验是在天津大学过程检测和控制实验室的高精度稳压水流量实验装置上进行的,装置示意图如图 2 所示。可以看到试验装置主要由两个部分组成--称重系统和标准表( 涡轮流量计) 系统。本文采用称重系统进行试验。

在试验装置管路出口处装有换向器,用来改变流体的流向,使水流入称量容器或者旁通管路而不改变流量。换向器启动时,触发计时控制器,以保证水的重量和时间的同步测量。

称量容器将其内部水排空后,将电子秤示数调零,保证电子秤的示数为流入的水的重量。试验开始时,换向器置于使水流入旁通管路的方向,当流量稳定时,启动换向器,将水流由旁通管路换入称量容器。在换向器启动过程中,同时启动计时器和被校表的脉冲计数器。当到达预定的水量时,设置换向器自动换向,使水流由称量容器换向到旁通管路,记录计时器显示的时间和被校表脉冲计数器显示的脉冲数。由水的总质量和计量的时间便可以折算出这段时间平均的标准流量值,再结合被校表脉冲数,实现仪表系数的标定。

4 试验数据

将本文实现的数字饱和蒸汽计量表在上述 50mm 口 径( 简称 DN50) 的水流量试验装置上进行试验。先在其正常流量范围内进行试验,流量从大到小逐渐降低,之后不断探求其所能测量的*小流量。每个流量点试验三次,计算其重复性、平均仪表系数和线性度。水流量试验数据如表 1 所示。

本文实现的数字饱和蒸汽计量表有效地降低了DN50 液体饱和蒸汽计量表的测量下限,*低可以测量到 3Hz 的涡街信号( 该频率对应的流量为 1. 2m3 / h) ,量程比拓宽至 54∶1。

5 小结

本文介绍了以 TMS320F2812 DSP 为核心的用于液体测量的数字饱和蒸汽计量表,由试验数据可知,该数字饱和蒸汽计量表可实现对小流量液体的测量,拓宽了饱和蒸汽计量表的量程比。

引言

饱和蒸汽计量表通过测量旋涡发生体两侧交替产生有规律的旋涡的频率实现流量计量。因其在制造、使用和维护方面较其他类型的流量测量仪表有着独特的优势,饱和蒸汽计量表在轻工、化工、电力、冶金、城市公用事业等领域得到了广泛的应用。但由于其不适用于低流速流体的测量,饱和蒸汽计量表的使用也受到限制。

目前,采用基于模拟电子技术的信号处理方法的饱和蒸汽计量表被广泛使用,为了解决饱和蒸汽计量表低流速流体的测量问题,本文采用 TMS320F2812 DSP为控制核心,实现了用于液体测量的数字饱和蒸汽计量表。

1 涡街信号组成及处理

涡街信号主要由有用信号和噪声( 或者干扰)信号两部分构成。涡街传感器输出的电荷信号,经电荷放大电路和滤波电路后,形 成 电 压 信 号。在信号的放大过程中,有用信号和噪声同时被放大。因此饱和蒸汽计量表不适用于低流速流体的测量。

要从含有各种噪声成分的信号中提取涡街信号,在信号处理电路中就需要增加滤波器环节。目前在饱和蒸汽计量表的信号处理电路中,采用的滤波器有以下几种:

1) 用电阻、电容、电感等无源器件组成的 RC 滤波器、LC 滤波器,这种滤波形式只在电路的局部环节应用;

2) 用电阻、电容与运算放大器组成有源低通、高通、带通滤波器;

3) 根据信号、噪声变化的特点采用数字技术的跟踪滤波器、自适应滤波器;

4)用频谱分析的方法对信号、噪声的频谱特性进行分析,抑制噪声,提取有用信号。

本课题设计的饱和蒸汽计量表采用的是以上滤波方式中的 2) 、4) 两种。

2 系统实现

本文设计的基于 TMS320F2812 DSP 的数字饱和蒸汽计量表的信号处理系统由前置放大电路和数字信号处理电路两部分组成。本文选用的前置放大电路即为目前被广泛应用的普通饱和蒸汽计量表的前置放大电路,主要由电荷放大电路、低通滤波电路、限幅滤波电路和施密特触发电路组成; 对于经压电传感器测得的涡街信号采用了频域分析和时域分析相结合的方式,即由前置放大电路和数字信号处理电路相配合。时域分析通道利用 DSP 事件管理器的捕获模块,对前置放大电路输出的方波进行频率计算,然后再由 DSP 事件管理器通用定时器的比较输出模块进行脉冲输出。频域分析通道即 DSP对低通滤波电路输出的叠加了许多噪声的正弦信号进行 A/D 采样,再利用 DSP 对 A/D 采样的结果进行频谱分析,从而得出此时涡街信号的频率,*后由 DSP 通用定时器的比较输出模块进行脉冲输出。系统设计方案示意图如图 1 所示。

被测流体在正常流速下,选择时域分析通道,即前置放大电路对涡街信号进行预处理,然后将此方波信号输入到 DSP 的事件管理器的捕获模块,进行脉冲计频,再通过 DSP 运算处理,*后由事件管理器通用定时器的比较输出模块进行脉冲输出。此设计方案借鉴了传统模拟饱和蒸汽计量表的信号处理方法,具有在正常流量范围内高信噪比情况下计量准确、实时性好的优点。

被测流体在低流速下,若仍按上述方式,涡街信号容易受到严重的干扰,造成整形时的误触发,从而导致 DSP 计算、输出频率不准,甚至无法测量。选择频域分析通道,利用 DSP 其 A/D 采样端口对经电荷放大、低通滤波处理后的正弦信号进行采样,之后进行快速傅里叶变换和功率谱分析从而得出此时的涡街信号频率值,*后采用与时域分析通道相同的方式进行脉冲输出。频域分析通道的设计方案把数字信号处理的方法应用到实际中,很好地解决了传统模拟方法很难解决的低信噪比信号处理问题,通过实验证明,可显著地降低涡街信号的测量下限且计量准确,具有实际意义。

3 试验装置

本文的试验是在天津大学过程检测和控制实验室的高精度稳压水流量实验装置上进行的,装置示意图如图 2 所示。可以看到试验装置主要由两个部分组成--称重系统和标准表( 涡轮流量计) 系统。本文采用称重系统进行试验。

在试验装置管路出口处装有换向器,用来改变流体的流向,使水流入称量容器或者旁通管路而不改变流量。换向器启动时,触发计时控制器,以保证水的重量和时间的同步测量。

称量容器将其内部水排空后,将电子秤示数调零,保证电子秤的示数为流入的水的重量。试验开始时,换向器置于使水流入旁通管路的方向,当流量稳定时,启动换向器,将水流由旁通管路换入称量容器。在换向器启动过程中,同时启动计时器和被校表的脉冲计数器。当到达预定的水量时,设置换向器自动换向,使水流由称量容器换向到旁通管路,记录计时器显示的时间和被校表脉冲计数器显示的脉冲数。由水的总质量和计量的时间便可以折算出这段时间平均的标准流量值,再结合被校表脉冲数,实现仪表系数的标定。

4 试验数据

将本文实现的数字饱和蒸汽计量表在上述 50mm 口 径( 简称 DN50) 的水流量试验装置上进行试验。先在其正常流量范围内进行试验,流量从大到小逐渐降低,之后不断探求其所能测量的*小流量。每个流量点试验三次,计算其重复性、平均仪表系数和线性度。水流量试验数据如表 1 所示。

本文实现的数字饱和蒸汽计量表有效地降低了DN50 液体饱和蒸汽计量表的测量下限,*低可以测量到 3Hz 的涡街信号( 该频率对应的流量为 1. 2m3 / h) ,量程比拓宽至 54∶1。

5 小结

本文介绍了以 TMS320F2812 DSP 为核心的用于液体测量的数字饱和蒸汽计量表,由试验数据可知,该数字饱和蒸汽计量表可实现对小流量液体的测量,拓宽了饱和蒸汽计量表的量程比。